[罗戈导读]上次提到堆垛机单深、单货位在Case1情况下单循环的计算及仿真情况,这次更新双循环的情况。不多哔哔,直接看结果咯。 本文主要用到的工具:Autocad,Excel,Automod。

[罗戈导读]上次提到堆垛机单深、单货位在Case1情况下单循环的计算及仿真情况,这次更新双循环的情况。不多哔哔,直接看结果咯。 本文主要用到的工具:Autocad,Excel,Automod。

上次提到堆垛机单深、单货位在Case1情况下单循环的计算及仿真情况,这次更新双循环的情况。不多哔哔,直接看结果咯。

本文主要用到的工具:Autocad,Excel,Automod。

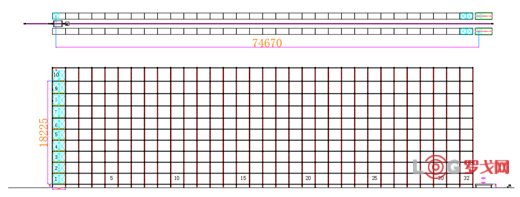

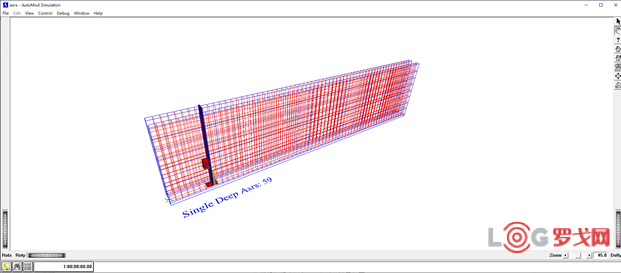

首先我们需要做一个单深、单货位巷道的堆垛机模型,作为计算的基础,视图如下:

图1.1 单深、单货位巷道堆垛机库俯视图(上)主视图(下)

根据此布局我们得出,堆垛机走行距离为74.670米,堆垛机抬升距离为18.225米。此参数作为后面计算的基础参数。

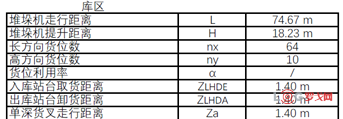

图3.3 计算输入参数

计算结果如下:

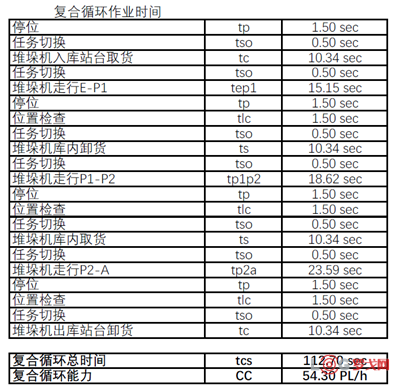

图3.5堆垛机能力计算结果

可以得到入/出库双循环能力为54.30PL/h(已考虑85%系统利用率)。100%利用率情况下系统为54.30 PL/h÷0.85=63.88 PL/h。

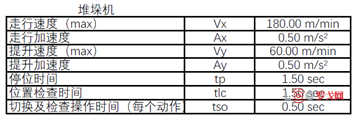

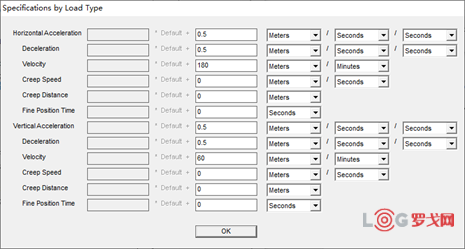

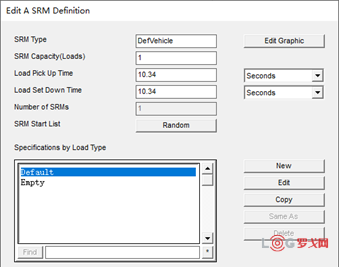

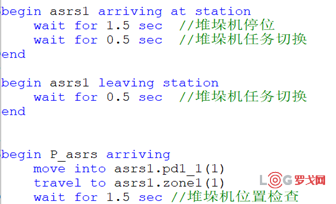

我们利用Automod中ASRS模块进行堆垛机仿真,堆垛机参数设置如下:

图4.1 ASRS模块堆垛机走行参数设置

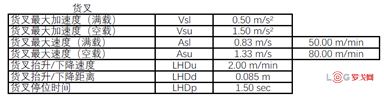

图4.2 ASRS模块堆垛机取货时间设置

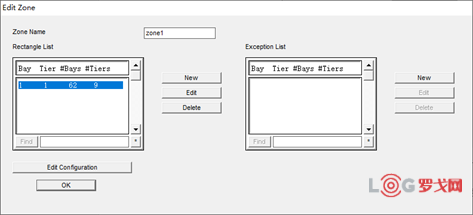

我们设定整篇货架所有货格均可得,且使用概率均等,即将Zone设置为全货架区域,如下图:

图4.3 ASRS Zone设置

PD即取/卸货站台,worklist等设置比较常规,进行省略。

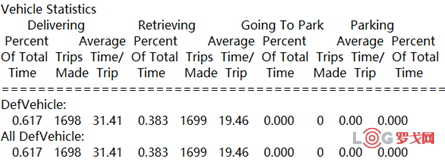

图4.5 ASRS 运行报告

系统运行24小时后,从仿真报告看,24小时总共完成任务1698 PL即每小时70.75 PL,堆垛机完成单托盘任务平均时间为31.41+19.46=50.87 s,即双循环(完成2托盘任务)时间为50.87×2=101.74 s,而计算得出的结果为堆垛机双循环作业时间为112.7 s,双循环作业能力为63.88 PL/h。

作业时间与仿真差值为112.7(计算)-101.74(仿真)=10.96 s

作业能力与仿真差值为:70.75(仿真)-63.88(计算)=6.87 PL/h

对于双循环来说,仿真和计算的差值比较大,能力差值近7 PL/h,说明计算结果相对保守,循环的采样点间距较大,而在仿真中,双循环的情况会出现存放一侧货物,取另一侧货物的情况,即无走行。总体平均下来货位间走行距离小于计算理论距离。因此,日常配置可考虑依据FEM9.851计算结果,从而获取一个比较安全的配置,如果需要很极致的配置,建议进行仿真处理。

顺丰1092亿、圆通326亿、韵达247亿、申通247亿……上半年快递业绩出炉!

2296 阅读

国家队出手,中国物流集团再添一起收购案

1871 阅读

京东服务+招商-机器人安装服务商

1451 阅读2025上半年物流十大事件:2.5亿日即时单、37%企业AI化、快运80天破万吨神话、5.5亿战略投资、462亿碳交易……

1405 阅读站比车重要?物流车辆调度逻辑正在经历颠覆性变革

1265 阅读兴满物流:破局零担“散乱江湖”的聚合革命

1115 阅读圆通速递在江西成立物流新公司

1102 阅读申通川藏总部将在成都投运

1019 阅读利好!CCUS全产业链纳入绿色金融支持目录

1037 阅读消息称京东计划推出“京东外卖”独立APP

1002 阅读